струйно матричный принтер

Когда слышишь ?струйно-матричный принтер?, многие до сих пор представляют себе допотопный аппарат, грохочущий в каком-нибудь бухгалтерском отделе 90-х. И это, пожалуй, главное заблуждение. На деле, особенно в промышленной маркировке и в сфере контроля технологических процессов, эти устройства — совсем другая история. Я долгое время сталкивался с ними в контексте лабораторного и опытного оборудования, где важна не столько эстетика отпечатка, сколько его надежность, стойкость и интеграция в автоматизированную линию. Вот, к примеру, в работе с некоторыми поставщиками компонентов для приборов, мы как-то рассматривали вариант нанесения маркировки на керамические подложки — тут лазер не всегда подходил по стоимости, а термотрансфер мог не выдержать последующего высокотемпературного обжига. И вот тогда снова всплыла тема струйно-матричной печати, но уже в современном, адаптированном виде.

От лабораторного журнала к конвейеру: эволюция применения

Началось все, как часто бывает, с простого протоколирования. Ранние лабораторные анализаторы, те же спектрометры или хроматографы, часто комплектовались встроенным принтером для вывода графиков и данных прямо по ходу эксперимента. И это были как раз те самые матричные устройства, но часто — игольчатые. Переход именно к струйно-матричной технологии в этой нише был связан с необходимостью большей скорости и... тишины. В лаборатории, где оператор работает часами, постоянный треск иголок — это фактор усталости.

Но настоящий прорыв я увидел, когда технологии стали внедрять непосредственно в производственный цикл. Не для печати отчетов, а для нанесения информации на само изделие. Допустим, производишь ты партию специальных керамических тиглей или износостойких пластин. Каждую единицу нужно промаркировать: номер партии, дата, артикул материала. Ручное нанесение — медленно и чревато ошибками. Вот здесь и выходит на сцену промышленный струйно-матричный принтер, встроенный в линию. Он не боится вибрации, может печатать на неровных, пористых поверхностях, а чернила подбираются специальные, часто пигментные или даже УФ-отверждаемые, чтобы выдерживать агрессивные среды или последующую термообработку.

У нас был опыт с одним производителем пресс-форм из твердых сплавов. Они маркировали заготовки перед отправкой на спекание. Пробовали лазер — дорого, да и след на сырой прессовке мог быть нечитаемым после усадки. Механическое клеймение — риск деформации. Остановились на струйной маркировке специальными термостойкими чернилами. Принтер, по сути, был тем же струйно-матричным принципом, но в ударопрочном корпусе, с системой подачи чернил под давлением. Ключевым было не просто нанести код, а чтобы он ?выжил? при температуре под 1500 градусов. Подбор чернил занял больше времени, чем настройка самого аппарата.

Подводные камни и практические нюансы

Говорить о технологии в вакууме бессмысленно. Самый большой pain point — это расходные материалы. Универсальных чернил не существует. Для маркировки пористого карбида вольфрама нужна одна химия, для гладкой оксидной керамики — другая. И здесь часто проваливались проекты, когда пытались сэкономить, заливая в промышленный принтер чернила от офисного. Результат — размытые коды, засорение сопел, простой линии. Головная боль, знакомая любому инженеру по обслуживанию.

Еще один момент — разрешение и скорость. В промышленности часто нужен не четкий логотип, а просто читаемый машиной Data Matrix или текст высотой 2-3 мм. Поэтому здесь важна не dpi, а надежность капли. Сопло должно работать стабильно, без спутников, в условиях пыли. Мы как-то сотрудничали с компанией ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (https://www.nmgspsy.ru), которая как раз занимается производством лабораторных приборов и высокотехнологичных материалов. В их работе с конструкционной керамикой вопрос маркировки промежуточных образцов для отслеживания параметров спекания стоял очень остро. Стандартные решения не подходили, пришлось искать кастомный вариант именно под их технологический цикл.

И да, обслуживание. Это не тот принтер, который можно забыть в углу на год. Профилактика, прокачка головок, контроль вязкости чернил — обязательный ритуал. Особенно если линия работает не постоянно, а циклами. Засохшие чернила в трубках — это почти гарантированный визит сервисного инженера и потеря дня. Поэтому в серьезных проектах, как у той же Санпу, где производство связано с редкоземельными материалами и требуется строгий контроль партий, вопросу надежности системы маркировки уделяют отдельное внимание на этапе проектирования линии.

Интеграция в автоматизированные системы: не только печать

Современный струйно-матричный принтер для промышленности — это не самостоятельный аппарат. Это узел, интегрированный в SCADA или MES-систему. Он получает команду и данные по сети, подтверждает выполнение операции, может вести журнал отказов. Вот это — критически важно. В автоматизированной линии производства, скажем, лабораторных тиглей, каждый этап фиксируется. Если принтер не нанес код, следующая станция (допустим, робот-укладчик) не должна принять изделие. Такая связка требует от принтера не просто механической надежности, но и цифровой ?дисциплины?.

На практике бывали казусы. Одна система была настроена так, что принтер получал данные из базы по мере движения изделия по конвейеру. Но при сбое связи на долю секунды, он пропускал изделие, оставляя его немаркированным. А следующая камера контроля, не обнаружив код, отправляла брак на повтор. В итоге создавался затор. Проблему решили не заменой принтера, а доработкой ПО и добавлением буферной памяти в сам контроллер принтера. Это к вопросу о том, что часто проблема не в технологии печати как таковой.

В контексте компании, производящей научное оборудование, такая интеграция еще глубже. Прибор, собранный на ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, может сам включать модуль печати для выдачи результатов. И здесь важна совместимость с лабораторным информационным управлением (ЛИМС). Принтер становится частью измерительного комплекса, и его стабильность влияет на воспроизводимость всего процесса документирования экспериментов.

Будущее ниши: специализация вместо универсальности

Куда это все движется? На мой взгляд, будущее за дальнейшей специализацией. Уже сейчас есть принтеры, заточенные исключительно под печать на микроскопических стеклах или под нанесение проводящих чернил. В сфере, где работает компания Санпу, с ее фокусом на сверхтвердые материалы, может возникнуть запрос на маркировку, которая не просто переживет обжиг, а станет частью изделия — например, в виде легированного слоя. Это уже не совсем классическая струйная печать, но корни технологии — те же.

Другой тренд — миниатюризация и мобильность. Не всегда есть возможность встроить принтер в линию. Иногда нужно промаркировать крупногабаритную деталь или готовый прибор уже на складе. Появляются ручные портативные струйно-матричные маркираторы, работающие от аккумуляторов. Но и тут свои сложности: контроль расстояния до поверхности, скорость движения руки оператора, те же пресловутые чернила. Это уже другая история, но принцип тот же.

Так что, возвращаясь к началу. Струйно-матричный принтер давно перестал быть просто устройством вывода. В промышленности и науке — это технологический инструмент, эффективность которого определяется не характеристиками из брошюры, а тем, насколько глубоко он вписан в конкретный процесс. Будь то отслеживание образца керамики от прессовки до печи или печать протокола на анализаторе. И его ?живучесть? в нише доказывает простой факт: иногда надежная и ремонтопригодная механика с понятным принципом действия важнее, чем самая передовая, но капризная технология. Особенно когда от четкости кода на детали зависит прослеживаемость всей партии дорогостоящего спецматериала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портативный стерилизатор сверхмалого объема

Портативный стерилизатор сверхмалого объема -

Спектрофотометр УФ-видимого диапазона серии TU-19

Спектрофотометр УФ-видимого диапазона серии TU-19 -

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

Оборудование лабораторного стенда из стали и дерева

Оборудование лабораторного стенда из стали и дерева -

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

Подвесной стальной шкаф

Подвесной стальной шкаф -

Машина посудомоечная лабораторная

Машина посудомоечная лабораторная -

SNB-1E (цифровой)

SNB-1E (цифровой) -

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

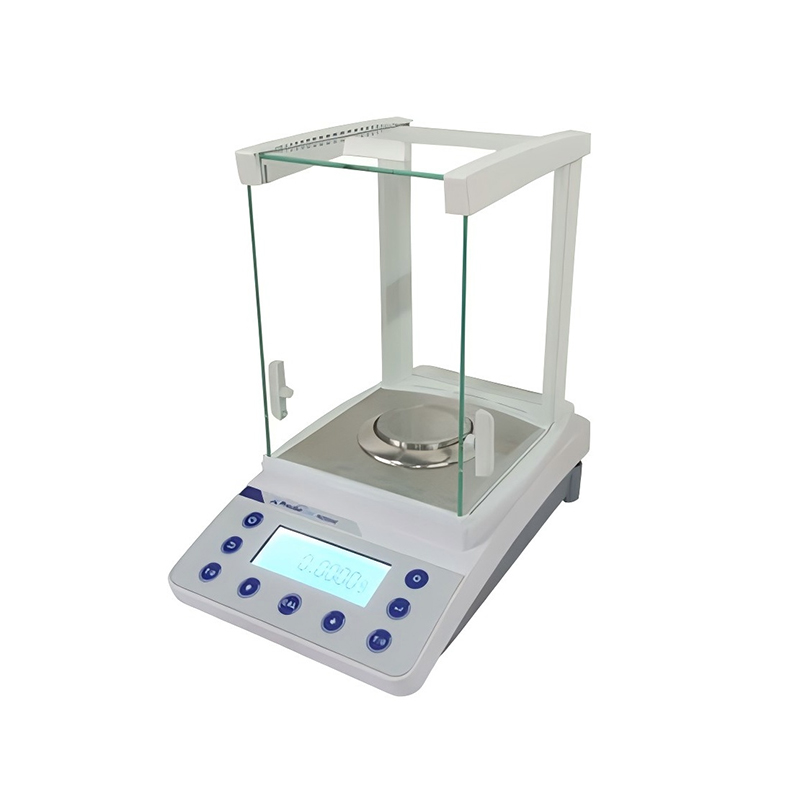

Новые электронные весы серии FA

Новые электронные весы серии FA

Связанный поиск

Связанный поиск- лабораторная мебель столы

- Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

- Поставщики шкафов для посуды из полипропилена

- Атомно-абсорбционный спектрофотометр TAS-986

- Производитель вискозиметра серии NDJ (механический) в Китае

- Производитель шкафов для газовых баллонов объемом 27 литров

- Производитель установки для кислотной очистки PrepASH приобретен

- Мобильная лаборатория пцр-кабины (версия с одной кабиной) производитель

- Закупка водонепроницаемый тип электрический термостатический инкубатор Модель: LWI серии поставщиков

- Мобильная пцр-лаборатория поставщик