Резец для проходческой машины для тоннелестроения

Резец для проходческой машины для тоннелестроения – это сменный режущий элемент, который крепится к буровой головке тоннелепроходческого комплекса (ТПК). Его основная задача – разрушение горной породы в процессе строительства тоннелей. Выбор подходящего резца зависит от типа грунта, конструкции ТПК и требуемой производительности. Рассмотрим основные типы, параметры и критерии выбора резцов для ТПК.

Типы резцов для проходческих машин

Существует несколько основных типов резцов, используемых в тоннелестроении. Выбор типа зависит от геологических условий и характеристик проходческой машины.

Дисковые резцы

Дисковые резцы (роликовые резцы) используются для разрушения твердых пород. Они состоят из стального корпуса и вращающегося диска с твердосплавными вставками. При вращении диска происходит скалывание породы. Они особенно эффективны в твердых и абразивных породах, таких как гранит и кварцит.

Шарошечные резцы

Шарошечные резцы (конусные резцы) имеют несколько вращающихся конусов с зубьями. Они используются для разрушения мягких и средних пород. Шарошечные резцы хорошо подходят для работы в глинистых сланцах, мергелях и других осадочных породах.

Резцы радиального типа

Резцы радиального типа (также называемые тангенциальными резцами) имеют форму зубила и устанавливаются радиально на буровой головке. Они предназначены для работы в мягких и средних породах, а также для доработки стенок тоннеля. Эти резцы обеспечивают высокую точность и качество поверхности.

Ключевые параметры резцов для проходческой машины для тоннелестроения

При выборе резцов для проходческой машины для тоннелестроения необходимо учитывать ряд важных параметров, определяющих их эффективность и долговечность.

Материал

Твердосплавные вставки: Как правило, изготавливаются из карбида вольфрама (WC) и кобальта (Co). Содержание кобальта влияет на прочность и износостойкость. Высокое содержание кобальта увеличивает прочность, но снижает износостойкость. Обычно используется сплав WC-Co с содержанием кобальта от 6% до 16%.

Корпус резца: Изготавливается из высокопрочной легированной стали. Важно, чтобы корпус выдерживал высокие нагрузки и вибрации.

Геометрия

Угол атаки: Угол между режущей кромкой и поверхностью породы. Оптимальный угол атаки зависит от типа породы и конструкции резца. Обычно варьируется от 30° до 60°.

Форма резца: Форма резца должна обеспечивать эффективное разрушение породы и удаление отходов. Дисковые резцы имеют форму диска, шарошечные – форму конуса, радиальные – форму зубила.

Размеры

Размеры резца должны соответствовать конструкции буровой головки и типу породы. Диаметр дисковых резцов обычно составляет от 200 до 400 мм. Размеры шарошечных и радиальных резцов варьируются в зависимости от их назначения.

Износостойкость

Износостойкость зависит от материала, геометрии и условий эксплуатации. Для повышения износостойкости используются специальные покрытия, такие как нитрид титана (TiN) или алмазоподобные покрытия (DLC).

Критерии выбора резцов для проходческой машины для тоннелестроения

Выбор подходящих резцов для проходческой машины для тоннелестроения – это сложная задача, требующая учета множества факторов. Ниже приведены основные критерии, которые следует учитывать при выборе.

Геологические условия

Тип породы является определяющим фактором при выборе резцов. Для твердых пород (гранит, кварцит) подходят дисковые резцы. Для мягких и средних пород (глина, мергель) – шарошечные и радиальные резцы.

Необходимо учитывать абразивность породы. Абразивные породы быстро изнашивают резцы, поэтому для них требуются резцы с повышенной износостойкостью.

Конструкция проходческой машины

Тип проходческой машины (ТПК) определяет тип и размеры резцов, которые можно использовать. Необходимо учитывать мощность машины, скорость вращения буровой головки и систему подачи резцов.

Производительность

Требуемая производительность влияет на выбор резцов. Для достижения высокой производительности необходимо выбирать резцы с оптимальной геометрией и износостойкостью.

Стоимость

Стоимость резцов является важным фактором, особенно при больших объемах работ. Необходимо учитывать стоимость приобретения, стоимость замены и стоимость обслуживания.

Примеры и модели резцов для проходческой машины для тоннелестроения

На рынке представлено множество моделей резцов для проходческой машины для тоннелестроения от различных производителей. Рассмотрим несколько примеров:

Sandvik Mining and Construction

Sandvik предлагает широкий ассортимент дисковых, шарошечных и радиальных резцов для различных типов пород и проходческих машин. Sandvik является одним из лидеров в производстве оборудования и инструмента для горнодобывающей промышленности и строительства. Их продукция отличается высоким качеством и надежностью. Более подробно ознакомиться с продукцией можно на их официальном сайте https://www.home.sandvik/ru/.

Robbins

Robbins специализируется на производстве проходческих машин и резцов для строительства тоннелей большого диаметра. Их дисковые резцы отличаются высокой прочностью и износостойкостью.

Atlas Copco (Epiroc)

Epiroc предлагает широкий выбор резцов для различных типов проходческих машин. Их продукция отличается инновационными решениями и высокой производительностью.

Техническое обслуживание резцов для проходческой машины для тоннелестроения

Регулярное техническое обслуживание резцов для проходческой машины для тоннелестроения – это необходимое условие для обеспечения их долговечности и эффективности. Ниже приведены основные мероприятия по техническому обслуживанию.

Регулярный осмотр

Регулярный осмотр резцов позволяет выявлять признаки износа и повреждений. Необходимо проверять состояние твердосплавных вставок, корпуса резца и системы крепления.

Замена изношенных резцов

Изношенные резцы необходимо своевременно заменять. Использование изношенных резцов приводит к снижению производительности и увеличению нагрузки на проходческую машину.

Смазка

Регулярная смазка резцов уменьшает трение и износ. Необходимо использовать специальные смазки, предназначенные для работы в тяжелых условиях.

Заточка

Некоторые типы резцов, такие как радиальные резцы, можно затачивать. Заточка позволяет восстановить режущую способность резца и продлить срок его службы.

Примеры использования резцов для проходческой машины для тоннелестроения в проектах

Резцы для проходческой машины для тоннелестроения играют важную роль во многих крупных строительных проектах. Рассмотрим несколько примеров:

Строительство метрополитена

При строительстве метрополитена в Москве, Санкт-Петербурге и других городах используются различные типы резцов в зависимости от геологических условий. Дисковые резцы применяются для проходки в твердых породах, а шарошечные и радиальные резцы – в мягких и средних породах.

Строительство тоннелей под Ла-Маншем

При строительстве тоннелей под Ла-Маншем использовались дисковые резцы, специально разработанные для работы в твердых меловых породах. Этот проект стал одним из самых сложных и масштабных в истории тоннелестроения.

Строительство Готардского базисного тоннеля

Готардский базисный тоннель является самым длинным железнодорожным тоннелем в мире. При его строительстве использовались дисковые резцы для проходки в твердых гранитных породах.

Таблица сравнения различных типов резцов для проходческой машины для тоннелестроения

| Тип резца | Применение | Преимущества | Недостатки |

|---|---|---|---|

| Дисковые резцы | Твердые породы (гранит, кварцит) | Высокая прочность, износостойкость | Высокая стоимость, низкая эффективность в мягких породах |

| Шарошечные резцы | Мягкие и средние породы (глина, мергель) | Эффективность в мягких породах, относительно низкая стоимость | Низкая прочность, быстрая изнашиваемость в твердых породах |

| Радиальные резцы | Мягкие и средние породы, доработка стенок тоннеля | Высокая точность, качество поверхности | Низкая производительность, ограниченное применение |

В заключение, выбор резцов для проходческой машины для тоннелестроения – это ответственный процесс, требующий учета множества факторов. Необходимо тщательно анализировать геологические условия, конструкцию проходческой машины, требуемую производительность и стоимость резцов. Только в этом случае можно обеспечить эффективную и безопасную проходку тоннеля.

Если вам требуется специализированная помощь в подборе оборудования для горнорудной промышленности, рекомендуем обратиться к специалистам компании ООО 'НМГ СПЕЦПОСТАВКА', которые имеют большой опыт и экспертизу в данной области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый каркас для лаборатории

Алюминиевый каркас для лаборатории -

Портативный стерилизатор сверхмалого объема

Портативный стерилизатор сверхмалого объема -

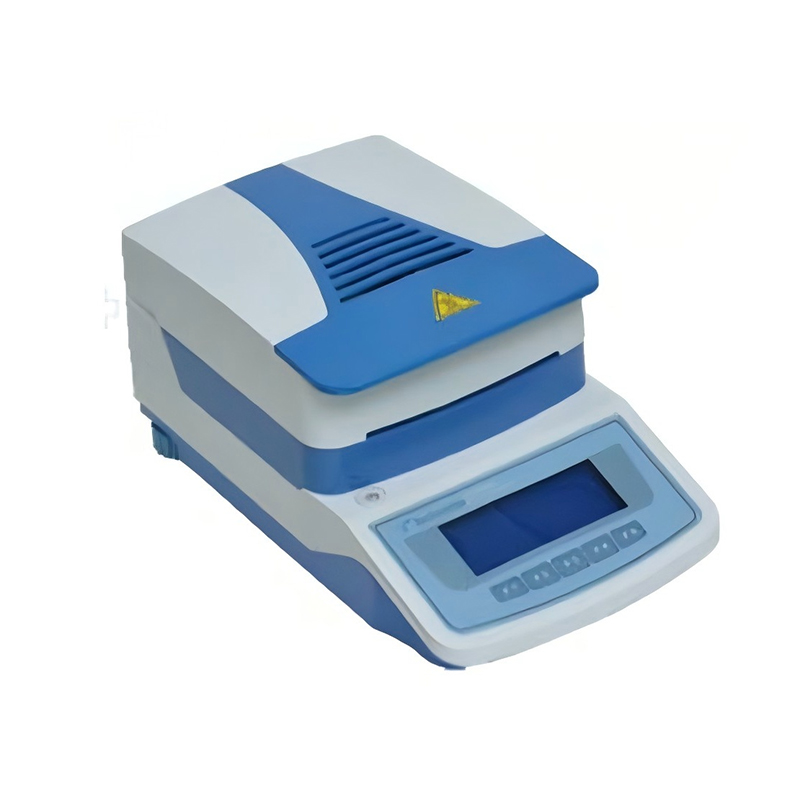

Анализатор влажности серии YLS

Анализатор влажности серии YLS -

Шкаф для лабораторной посуды из полипропилена

Шкаф для лабораторной посуды из полипропилена -

Шкаф для газовых баллонов

Шкаф для газовых баллонов -

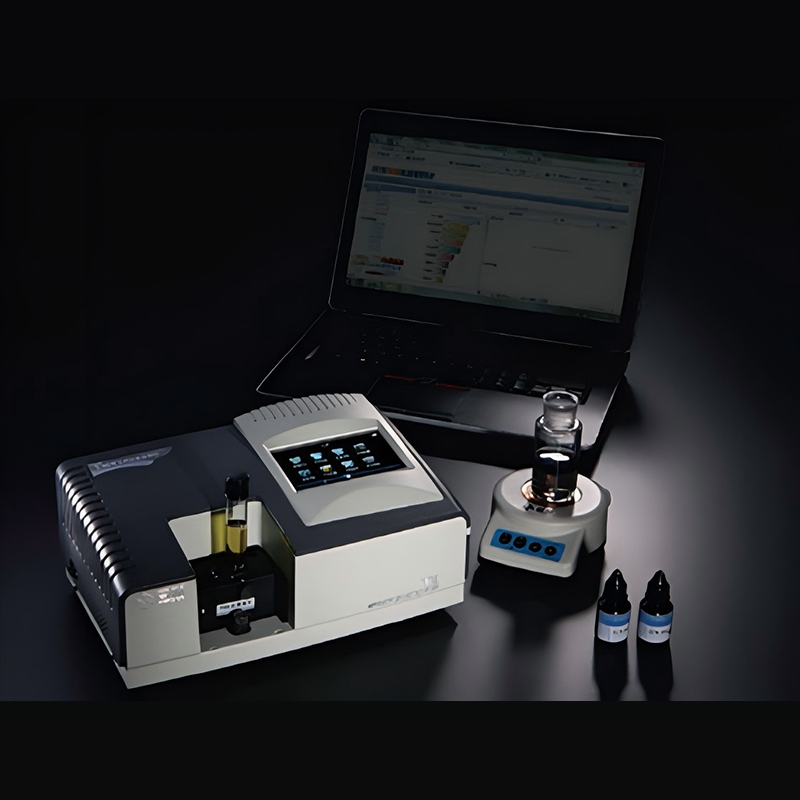

Двухлучевой УФ-ВИД спектрофотометр серии T9+

Двухлучевой УФ-ВИД спектрофотометр серии T9+ -

Анализатор безопасности пищевых продуктов TM5

Анализатор безопасности пищевых продуктов TM5 -

Матричный принтер серии CK-SF-T

Матричный принтер серии CK-SF-T -

Электронные весы серии Precise-360EP

Электронные весы серии Precise-360EP -

Электронные весы серии Precisa-410SRC

Электронные весы серии Precisa-410SRC -

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

Модель высокотемпературной сушильной шкафа: серия LHO

Модель высокотемпературной сушильной шкафа: серия LHO

Связанный поиск

Связанный поиск- Термомеханический анализатор (ТМА) RJY-1P

- Поставщики Анаэробный инкубатор модели LAI-3DT серии из Китая

- Производитель цельностальных шкафов для посуды в Китае

- Поставщики которые купили Тип принтера игольчатый струйный лазерный

- Купить производителя медицинской лабораторной мебели

- Китай вытяжной шкаф 1200 завод

- Поставщики лабораторных скамеек из нержавеющей стали из Китая

- Поставщики 2 лабораторных шкафов для газовых баллонов

- шкаф для газового баллона 50 л

- 1 Производитель игольчатых принтеров в Китае